вступ

вступ

Найперші драйвери та датчики створювалися за допомогою електромеханічних методів. Вони відносно великі та дорогі у виробництві, що робить їх непридатними для зменшення габаритів побутової електроніки. З кінця 1980-х років, із швидким розвитком індустрії інтегральних схем, тенденція інтеграції драйверів і датчиків із чіпами стала неминучою разом із науково-технічним розвитком, що призвело до народження додатків MEMS, найпоширенішим з яких є мікрофон MEMS. . Конденсаторні мікрофони вже давно використовуються в електронних товарах, таких як електретні мікрофони (ECM), які зазвичай зустрічаються в мобільних телефонах. Конструкція електретного мікрофона в основному являє собою звукову камеру з герметичних друкованих плат, оточених циліндричним корпусом. Встановлено основні компоненти звукової камери, такі як діафрагма та задня пластина. Дизайнерський простір для мікрофонів скорочується, оскільки електронні пристрої продовжують мініатюризуватися. Менший діаметр діафрагми означає приниження акустичних характеристик мікрофона. У цьому випадку MEMS-мікрофони з меншими розмірами та більшою продуктивністю стають все більш популярними серед виробників терміналів. За словами виробників акустичного обладнання, таких як KNOWLES, Goertek і AAC, мікрофони MEMS здебільшого витіснили традиційні електретні мікрофони в мобільних телефонах.

Однак виробництво MEMS є дуже складним процесом із суворими екологічними обмеженнями. Виробники повинні звернути увагу на наступні аспекти:

1. Микронні або мікронано прецизійні деталі в пристроях MEMS надзвичайно делікатні. У процесі пакування компоненти повинні витримувати температурний вплив таких процедур, як пайка оплавленням. Як пакування мінімізує навантаження на пристрої?

2. Несумісність між чистим середовищем упаковки та мікроприводом, який не повністю герметичний. Пристрої MEMS особливо чутливі до пилу, тому важливо уникати забруднення протягом усього виробничого процесу. Однак, окрім електричних сигналів, мікросхема датчика MEMS містить різні фізичні сигнали, які необхідно передати зовнішньому середовищу, наприклад світло, звук, силу, магнетизм тощо. З одного боку, пристрої MEMS не повинні бути повністю герметичними, але мають відкриті проходи для передачі сигналу.

3. Тестування під час пакування. Зміни механічних властивостей, хімічне забруднення, повітронепроникність, ступінь вакууму, теплове узгодження та інші фактори, що виникають під час процесу пакування, впливатимуть на продуктивність датчика MEMS. Щоб уникнути утилізації партії, випробування в процесі роботи дуже важливі.

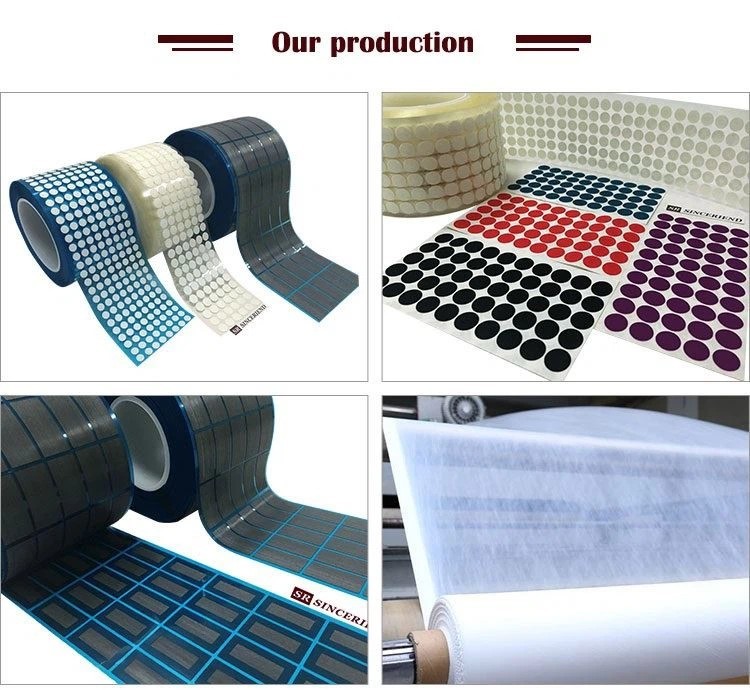

Sinceriend активно співпрацює з постачальниками пристроїв MEMS. Завдяки багаторічному досвіду досліджень і розробок та застосування ePTFE компанія Sinceriend успішно випустила на ринок пилонепроникну дихаючу мембрану, яка спеціально використовується для захисту в процесі виробництва упаковки MEMS і пластирів, яка може ефективно вирішити проблеми накопичення тиску, забруднення пилом і випробування процесу. у виробництві MEMS і значно підвищити продуктивність і прибутковість виробництва MEMS;

Особливість

Sinceriend пропонує пилонепроникні, дихаючі та звукопроникні продукти MEMS для різних процесів клієнтів. Продукт має такі особливості:

1. Індивідуальний набір дає змогу велике та повністю автоматизоване виробництво для виробників пристроїв SMT та MEMS.

2. Термостійкість до 260 градусів *60 с, підходить для вимогливих робочих середовищ;

3. Відповідає стандартам захисту виробника мікрофонів MEMS, забезпечуючи відмінну повітропроникність, звукопередачу та пилонепроникність.

4. Постійна надійність датчиків MEMS.